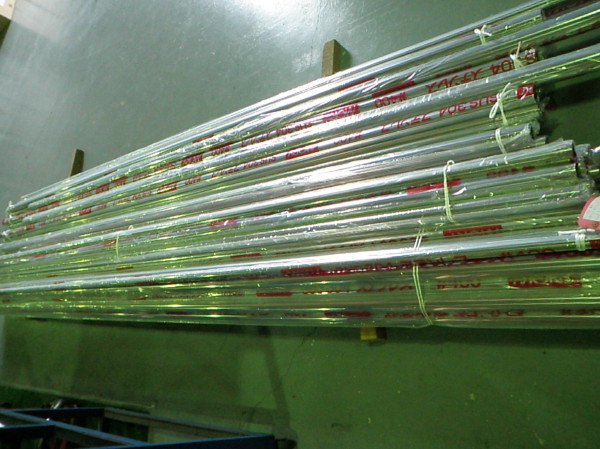

バイクマフラー、1本からパイプ曲げ加工、チタンパイプ切り売りのアーマン

やどかり日記カテゴリ

月別一覧

ショッピングカート

カートの中身

カートは空です。

私が店長です

|

名前: 市 久英 星座: いて座 趣味: 空想 |

そうですね~。

が、ちょっちゅね~ と

聞き間違えられるぐらい・・・

(ウソです)

ま~それぐらい滑舌悪いので、

電話での問い合わせはご遠慮

願います。

そして、↑の画像は30代の頃の写真で、今は50代。。。

年齢詐称業者ですので、決して信用なさらずにwww

工場はネット環境が整っておらず

お問合せ等のメール返信は、

翌日以降となりますので

ご理解、ご了承願います

私が店長ですページ

が、ちょっちゅね~ と

聞き間違えられるぐらい・・・

(ウソです)

ま~それぐらい滑舌悪いので、

電話での問い合わせはご遠慮

願います。

そして、↑の画像は30代の頃の写真で、今は50代。。。

年齢詐称業者ですので、決して信用なさらずにwww

工場はネット環境が整っておらず

お問合せ等のメール返信は、

翌日以降となりますので

ご理解、ご了承願います

私が店長ですページ

|

2012年5月

やどかり日記:6件

SP250F といゆうカテゴリー

金曜ロードショー?

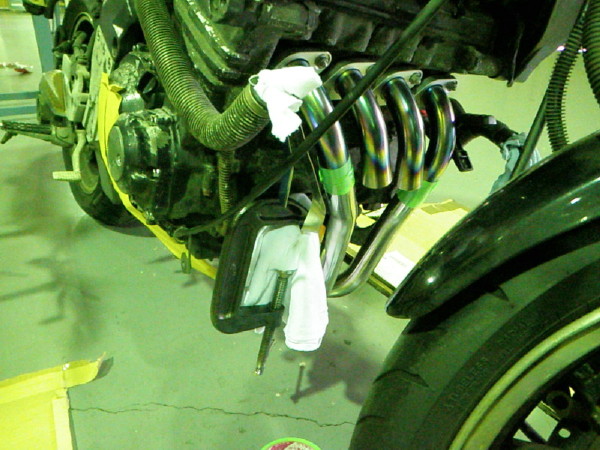

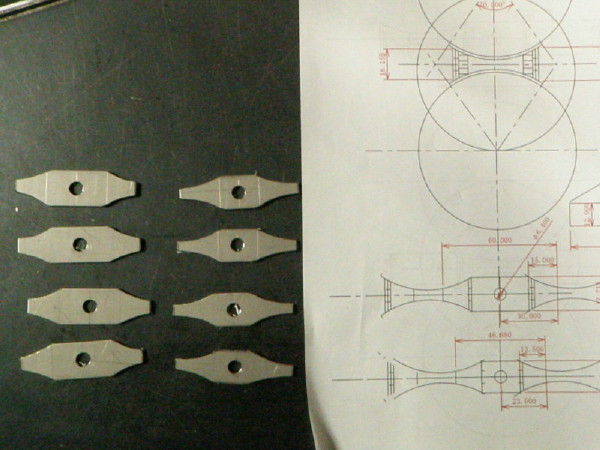

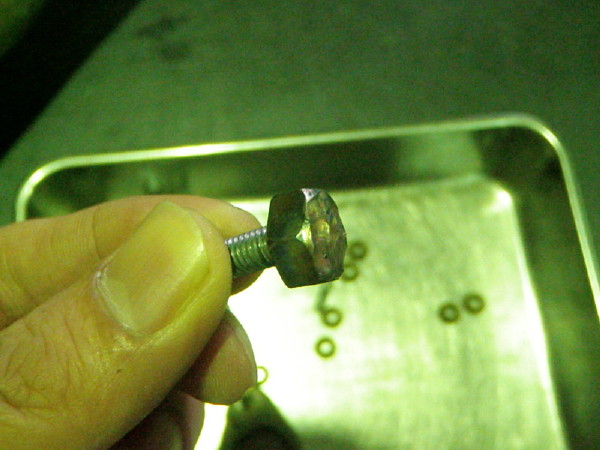

ザンザス ワンオフ その3

ザンザス ワンオフ その2

ザンザス ワンオフ その1

ゴールデンに忙しい・・・。

|

ホームページ作成とショッピングカート付きネットショップ開業サービス