やどかり日記

試作とコストダウン!

2012年03月08日

今、某マフラーブランドの試作をしています。

昨年秋に依頼され、はやウンヶ月・・・。

まだやってます。

色々パイプを組み合わせてもパワーが出なかったり、パイプ寸法がある程度

決まって、いざ車体の寸法に収めようとするとカッコ悪かったり・・・。

トライ&エラーの繰り返し。。。

しかし、ようやく光が見えてきました!

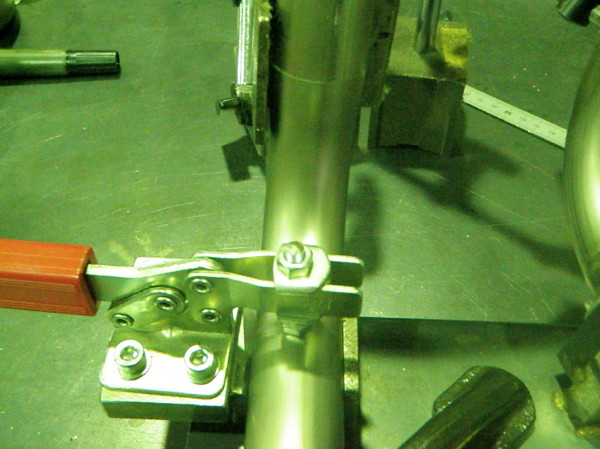

治具が未完成なので、マグネットベースで、簡易のあてを作り、曲げパイプを合わせ

そこで寸法を拾ってカットして行きます。

⇓カット失敗・・・。

量産時に製品誤差があまりでないように、クランプできっちり固定できるようにしてます。

また、そのほうが作業も早いです。

試作段階で、量産性も考慮して治具を作らないとあとで苦労します。

いろんなことを考えながら作るので、試作の時はいつも頭が混乱!

なにもないのに、上を見上げ想像して考えて、下を向いて悩んでから

手を動かして形にしていきます。

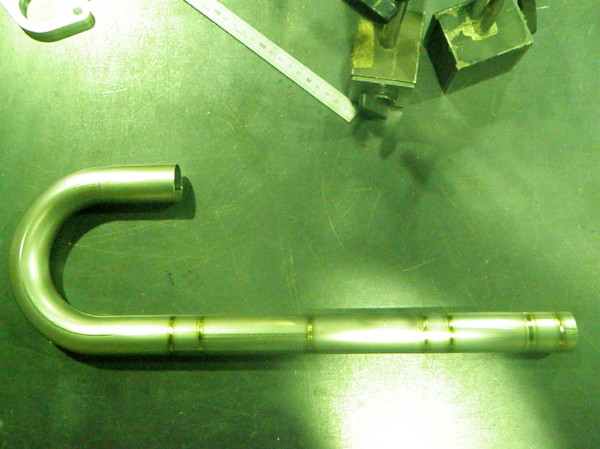

⇓チタン製バンブーチックな傘の手元作りました!・・・ウソです。

今扱っているベンダーは、機械の都合上、曲げができない部分が400mm以上あります。

バカ高いチタンパイプを400mm以上曲げられないなんてもったいないので、

チタンパイプの端材を継ぎ足しで溶接して、補っています。

継ぎ足しは結構時間かかるのですが、貧乏賞?です。

そんなこんなでコストを下げる工夫もしています。

学生の頃、バイト先の親方の口癖は「生きてるうちに頭は使えよ~!」でした。

昨年秋に依頼され、はやウンヶ月・・・。

まだやってます。

色々パイプを組み合わせてもパワーが出なかったり、パイプ寸法がある程度

決まって、いざ車体の寸法に収めようとするとカッコ悪かったり・・・。

トライ&エラーの繰り返し。。。

しかし、ようやく光が見えてきました!

治具が未完成なので、マグネットベースで、簡易のあてを作り、曲げパイプを合わせ

そこで寸法を拾ってカットして行きます。

⇓カット失敗・・・。

量産時に製品誤差があまりでないように、クランプできっちり固定できるようにしてます。

また、そのほうが作業も早いです。

試作段階で、量産性も考慮して治具を作らないとあとで苦労します。

いろんなことを考えながら作るので、試作の時はいつも頭が混乱!

なにもないのに、上を見上げ想像して考えて、下を向いて悩んでから

手を動かして形にしていきます。

⇓チタン製バンブーチックな傘の手元作りました!・・・ウソです。

今扱っているベンダーは、機械の都合上、曲げができない部分が400mm以上あります。

バカ高いチタンパイプを400mm以上曲げられないなんてもったいないので、

チタンパイプの端材を継ぎ足しで溶接して、補っています。

継ぎ足しは結構時間かかるのですが、貧乏賞?です。

そんなこんなでコストを下げる工夫もしています。

学生の頃、バイト先の親方の口癖は「生きてるうちに頭は使えよ~!」でした。